Schinko aumenta su productividad en un 20%

Aumento de la productividad en un 20%

La transparencia motiva al equipo y revela potenciales de mejora

Información en tiempo real

La información en tiempo real sobre los procesos de trabajo facilita la planificación y la logística

Reducción de los tiempos de preparación

Los paneles de mando de las máquinas aceleran el tiempo de respuesta y mejoran el ciclo

Todo este proceso genera en el equipo una fuerte sensación de eficacia y competitividad, lo cual vemos reflejado en el aumento exponencial del rendimiento.

El Desafío

¿Qué hacer con toda esta información?

Datos, datos y más datos. Con el objetivo de impulsar la mejora continua y la transparencia, los empleados de Schinko recopilaron sin parar durante años una multitud de datos. Datos sobre el consumo de energía, gas y refrigerante, sobre los tiempos de máquina, los mensajes de error, las compras de material, los plazos de entrega y un sinfín de datos más. Sin embargo, la recopilación y el análisis de estos datos se volvieron demasiado lentas en comparación con el ritmo de producción. La generación de hojas de Excel con datos para analizar era constante y el personal no daba abasto. Por ello, hace tres años, la dirección de Schinko empezó a buscar soluciones y decidió dar un paso decisivo hacia la digitalización. Para ello, la empresa determinó claramente sus necesidades:

- Recopilación de datos de diversas máquinas, estaciones de trabajo manuales y sistemas de software

- Establecimiento de conexiones lógicas entre las distintas fuentes de datos

- Configuración de paneles de mando significativos con una gran cantidad de información sobre la producción

- Comparación permanente del estado previsto y real

- Integración gradual del resto de áreas de negocio

El Compromiso

Arranque del proyecto: la prueba de concepto

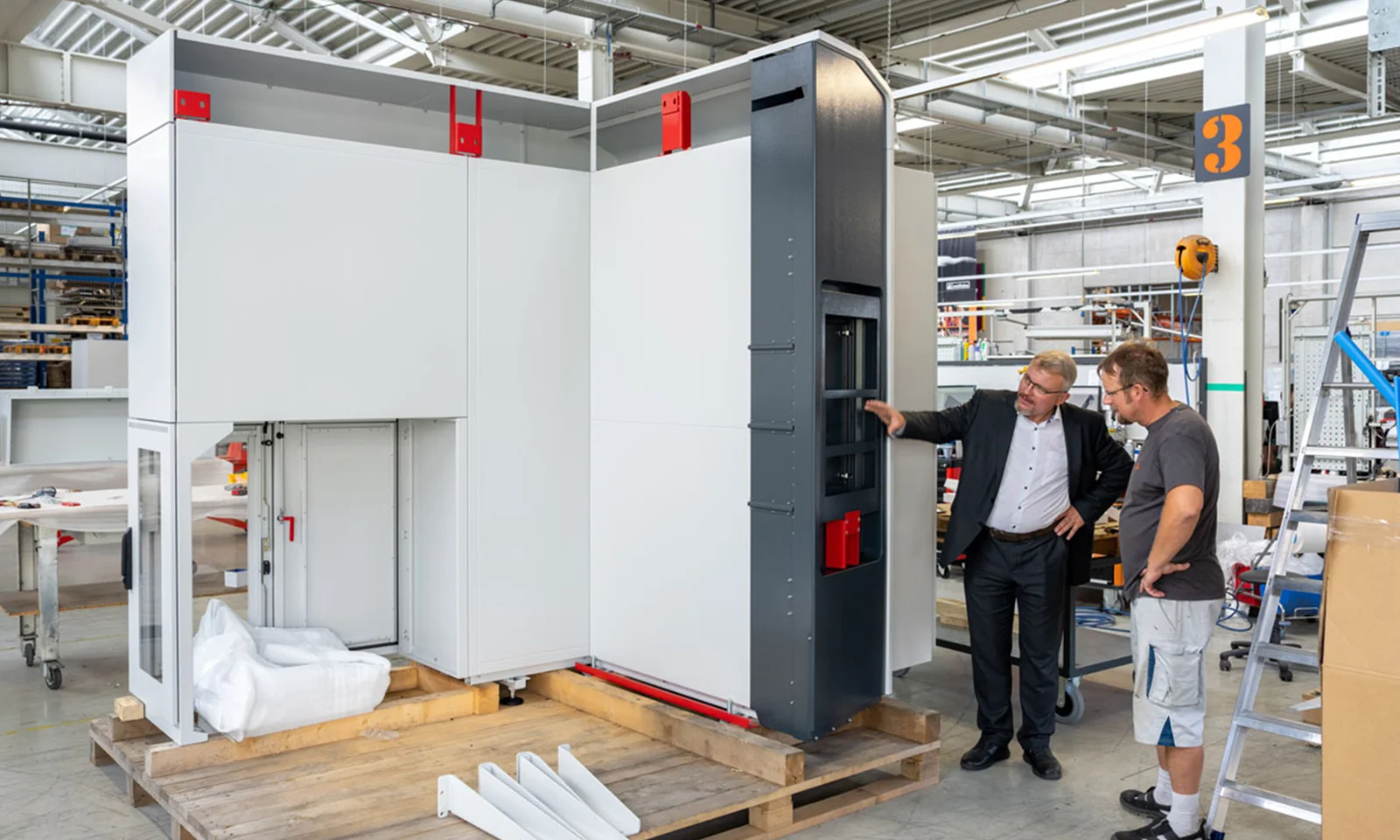

Para poner en marcha el proceso de digitalización se diseñó y llevó a cabo una prueba de concepto que incluía la arquitectura, el procedimiento de integración y un prototipo funcional. Para ello, un equipo de expertos en lean management y digitalización de GFT analizó las distintas áreas de producción de Schinko. La empresa produce carcasas de chapa metálica de alta calidad y a medida para una gran variedad de sectores, entre ellos el de semiconductores, tecnologías médicas, sistemas de medición o impresión 3D. La producción se divide en cinco áreas: Corte y plegado de las planchas de chapa, doblado, soldado y esmerilado, recubrimiento de polvo con nanotecnología avanzada y montaje final. Algunas de estas áreas, como el corte por láser o el recubrimiento, están relativamente automatizadas, mientras que otras, como el doblado de las chapas, el esmerilado o incluso el montaje final de las piezas, siguen requiriendo un trabajo manual duro. La dirección de la empresa quiere digitalizar gradualmente toda la producción.

Fase 1: Área de corte y plegado

Los expertos y expertas de GFT se centraron primero en la digitalización de parte del área de corte y plegado. Tras una exitosa prueba piloto, toda esta área se integró en el sistema de gestión digital de la producción desarrollado por GFT. Basado en la plataforma de gemelos digitales propia de GFT, el sistema recopila todos los datos disponibles de las máquinas y los pone a disposición del equipo de producción en tiempo real a través de paneles de mando lógicos e intuitivos. En concreto, estos paneles proporcionan información sobre:

- Tiempos de máquina (productivos, en standby, de preparación, averías)

- Causas de fallo

- Materiales

- Tiempos de trabajo por empleado y tarea (con comparativa previsto/real)

Fase 2: Área de recubrimiento

A continuación fue el turno del área de recubrimiento. Aquí, interpretar los datos, relacionarlos con el rendimiento de los procesos y definir los indicadores clave adecuados resultó más complicado que en el área de corte, entre otras cosas porque el estallido de la pandemia de coronavirus dificultó las visitas in situ. Así, el equipo de GFT tuvo que utilizar un método iterativo para desarrollar un panel de mando que representara de forma óptima la realidad y el funcionamiento de esa área de producción. El sistema registra todos los parámetros, desde los datos de la máquina en el recubrimiento de polvo con nanotecnología hasta el peso y la superficie de cada una de las piezas que, sujetadas por ganchos, se desplazan automáticamente por un sistema de raíles montado en el techo hasta la línea de recubrimiento. En esta área también se ha introducido el sistema de gestión digital de la producción, con grandes monitores para mostrar los datos y supervisar los procesos.

El Beneficio

Aumento de la motivación y la productividad

Desde que el equipo de planta dispone de información clara y transparente sobre las órdenes de producción pendientes y completadas, el estado de las máquinas y la consecución de sus objetivos individuales, no solo ha aumentado la motivación y las ganas de mejorar. También ha aumentado la productividad: un 20% en el área de corte, sin ir más lejos. En el área de doblado, una de las últimas en digitalizarse, la productividad ha aumentado un 10% y se prevé que acabe superando ampliamente el 20%, según estimaciones del director de planta, Christian Deinhofer. Deinhofer señala además otras de las ventajas que les ha aportado la digitalización:

-

Un panel de mando central permite a todos los empleados y empleadas de Schinko acceder a los datos relevantes desde todos los ordenadores y dispositivos móviles de la compañía.

-

Los tiempos de respuesta se reducen gracias al control de la producción en tiempo real y a la visualización inmediata y transparente de los tiempos de procesamiento reales y previstos de las órdenes de producción.

-

El sistema preciso de indicadores clave y la generación automática de informes permite impulsar la mejora continua en términos de planificación y gestión de pedidos.

-

La calidad y la seguridad aumentan gracias a una detección de fallos más rápida y, por consiguiente, a la reducción de las paradas de producción.

La decisión de digitalizar nuestro negocio gradualmente, de forma controlada, es una decisión muy meditada que nos permite tener una visión clara de los costos y beneficios al final de cada fase del proyecto. Cuando el año que viene todas las áreas de producción estén digitalizadas, decidiremos cuál es el siguiente paso.