Produtividade 20% maior na Schinko

Produtividade 20% maior

A transparência motiva e revela oportunidades de otimização

Informações em tempo real

O feedback ao vivo sobre o andamento do trabalho facilita o planejamento e a logística

Redução dos tempos de preparação

Os painéis da máquina incentivam a resposta rápida e um tempo melhor

Tudo isso traz um certo senso de desempenho e competição para a equipe e vemos que o desempenho aumenta de forma maciça.

O Desafio

Onde colocar os dados?

Dados, dados, dados... A fim de melhorar em muitas áreas e criar transparência, os colaboradores da Schinko coletaram dados intermináveis por muito tempo: consumo de energia, gás e refrigerante, tempos de funcionamento da máquina, mensagens de falha, compras de materiais, prazos de entrega e muito mais. Mas a coleta e a avaliação se tornaram muito tediosas em comparação com o trabalho produtivo. As planilhas do Excel estavam transbordando e os colaboradores não conseguiam acompanhar. Isso foi há cerca de três anos. Nessa época, a direção da Schinko começou a buscar soluções alternativas para dar um passo decisivo rumo à digitalização. A necessidade:

- Aquisição de dados de várias máquinas, estações de trabalho manuais e sistemas de software

- Criação de conexões lógicas entre diferentes fontes de dados

- Criação de painéis significativos com inúmeras informações da produção

- Comparação contínua do plano e do situação real

- Integração de cada vez mais áreas de negócios

O Compromisso

Início: Prova de conceito

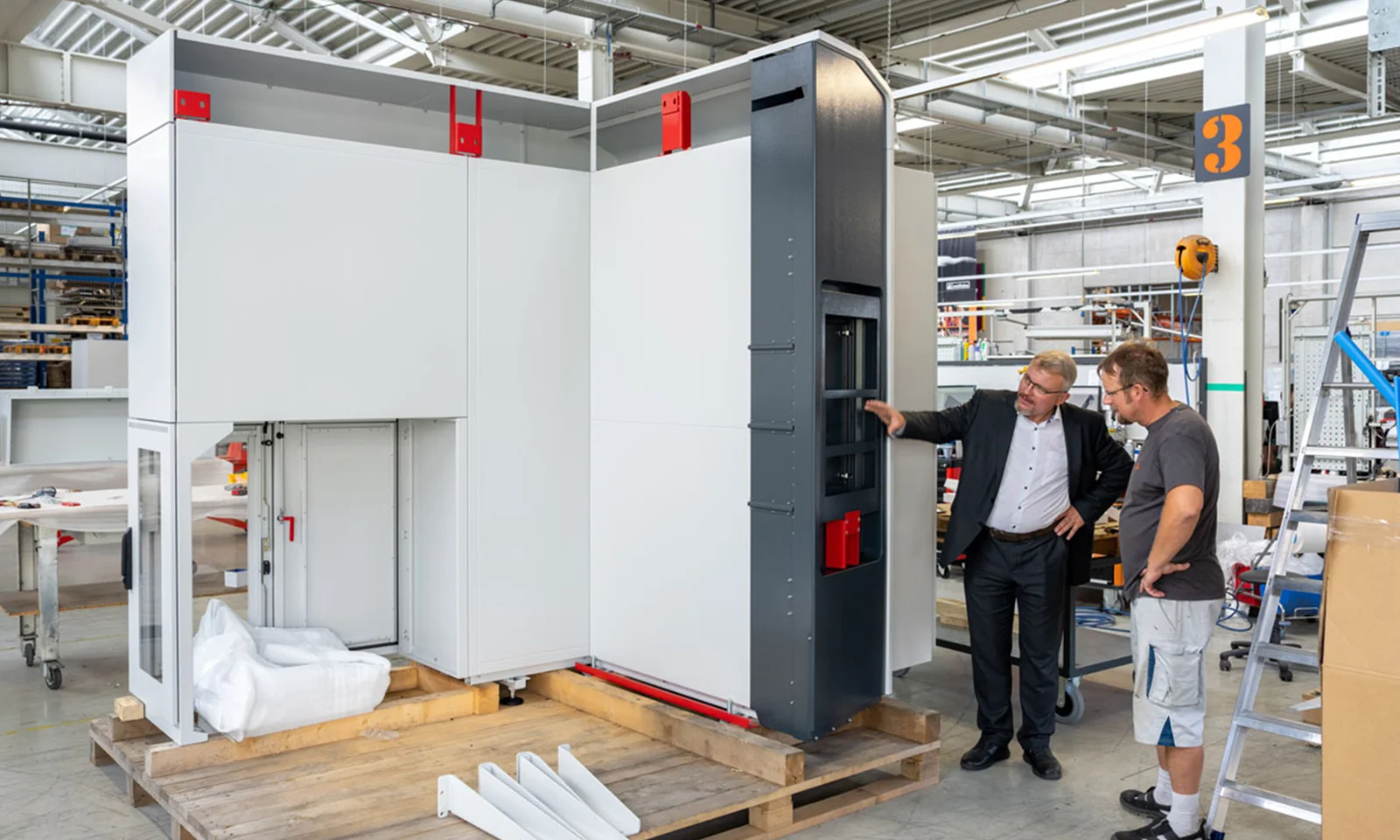

Tudo começou com uma prova de conceito, que incluía um protótipo funcional, além de um conceito de arquitetura e integração. Especialistas em gestão enxuta e digitalização da GFT analisaram as diversas áreas de produção da Schinko. A empresa fabrica carcaças individuais de chapa metálica de alta qualidade para diversos setores, incluindo semicondutores, tecnologia médica, tecnologia de medição e impressão 3D. A produção é dividida em cinco áreas: Corte de chapas de metal em bruto, afiação, soldagem e retificação, revestimento em pó nano high tech e montagem final. Algumas etapas da produção, como o corte a laser ou o revestimento, são relativamente automatizadas, outras, como a dobra da chapa, a retificação ou mesmo a montagem final das peças, são trabalhos manuais árduos. Todas devem ser digitalizadas.

Fase 1: Área de corte e afiação

Primeiramente, os especialistas da GFT desenvolveram um procedimento para parte da área de corte e afiação. Depois de um teste bem-sucedido, o sistema de gestão de chão de fábrica da GFT foi introduzido em toda a linha. O sistema é baseado na plataforma Logical Twin da GFT coleta todos os dados disponíveis da máquina e os disponibiliza para a equipe de produção em tempo real em painéis claros. Em detalhes, isso envolve as seguintes informações:

- Tempos de funcionamento da máquina (produtivo, espera, preparação, erros),

- Razões dos erros,

- Materiais,

- Tempos dos colaboradores por pedido - sempre com situação prevista e real.

Fase 2: Área de revestimento

Em seguida, foi a vez do revestimento. Aqui a interpretação dos dados, o mapeamento para o desempenho do processo e a definição dos KPIs apropriados acabaram sendo mais desafiadores do que no corte, até porque a pandemia do coronavírus impossibilitou visitas in loco em alguns casos. Assim, a equipe da GFT teve que desenvolver interativamente o painel perfeito que representasse de forma otimizada a realidade e o desempenho. Ele registra todos os parâmetros, desde os dados da máquina no revestimento nano high tech até o peso e a área de superfície dos componentes individuais, que são fixados aos ganchos e se movem automaticamente para o sistema de revestimento em pó através de um sistema de trilho montado no teto. Agora o sistema de gestão de chão de fábrica também pode ser introduzido aqui na forma de grandes monitores.

O Benefício

Aumento da motivação e da produtividade

Como os colaboradores têm transparência sobre os pedidos pendentes e concluídos, não apenas a motivação e a vontade de otimizar aumentaram, mas também o status das máquinas e o próprio cumprimento de metas. Acima de tudo, a Schinko conseguiu aumentar a produtividade na área de corte em 20 por cento. Na área de dobra, onde a gestão de chão de fábrica é ainda mais recente, o aumento atual é de 10% e, de acordo com o gerente de operações Christian Deinhofer, ultrapassará os 20% no futuro. Além disso, ele vê as seguintes vantagens:

-

Os dados podem ser visualizados por todos os colaboradores por meio de um painel central, em todos os PCs e dispositivos móveis da empresa

-

Os tempos de resposta são reduzidos através do monitoramento da produção em tempo real, transparência imediata em relação aos tempos reais e previstos no processamento do pedido

-

O planejamento e a disposição estão melhorando constantemente graças aos índices precisos e relatórios automatizados

-

A qualidade e a segurança aumentam, porque as falhas são detectadas mais rapidamente e as interrupções dos serviços são reduzidas a longo prazo

Fazemos a digitalização passo a passo de forma bem pensada e bem calculada - com uma consideração clara de custos e benefícios no final de cada marco. Quando todas as áreas de produção forem digitalizadas no próximo ano, consideraremos o próximo aumento.