Hausse de 20 % de la productivité chez Schinko

Hausse de 20 % de la productivité

La transparence est source de motivation et révèle des possibilités d’optimisation

Des informations en temps réel

Les retours en direct sur l’avancement des travaux facilitent la planification et la logistique

Diminution des temps de calage

Les tableaux de bord des machines contribuent à des réactions rapides et à une amélioration de la cadence

Tout cela apporte un certain esprit de performance et de compétition au sein de l’équipe et nous le voyons très clairement à travers les gains de performance.

Le Défi

Que faire des données ?

Des données, des données, et encore des données... Afin de s’améliorer dans de nombreux domaines et de gagner en transparence, les collaborateurs de Schinko ont longtemps collecté des données sans fin : consommations d’énergie, de gaz et de liquide de refroidissement, durées de fonctionnement des machines, messages d’erreurs, achats de matériaux, délais de livraisons, etc. Cependant, la collecte et l’évaluation ont commencé à prendre trop de temps par rapport au travail productif. Les tableaux Excel débordaient, les collaborateurs ne pouvaient plus suivre. C’était il y a un peu plus de trois ans. La direction de Schinko commença alors à chercher des solutions alternatives pour faire un pas décisif vers la numérisation. Les besoins :

- collecter les données de différentes machines, de différents postes de travail manuel et systèmes logiciels

- créer des liens logiques entre les différentes sources de données

- mettre en place des tableaux de bord pertinents contenant de nombreuses informations sur la production

- comparer en continu l’état prévu et l’état réel

- intégrer progressivement d’autres secteurs de l’entreprise

Engagement

Lancement : validation de principe

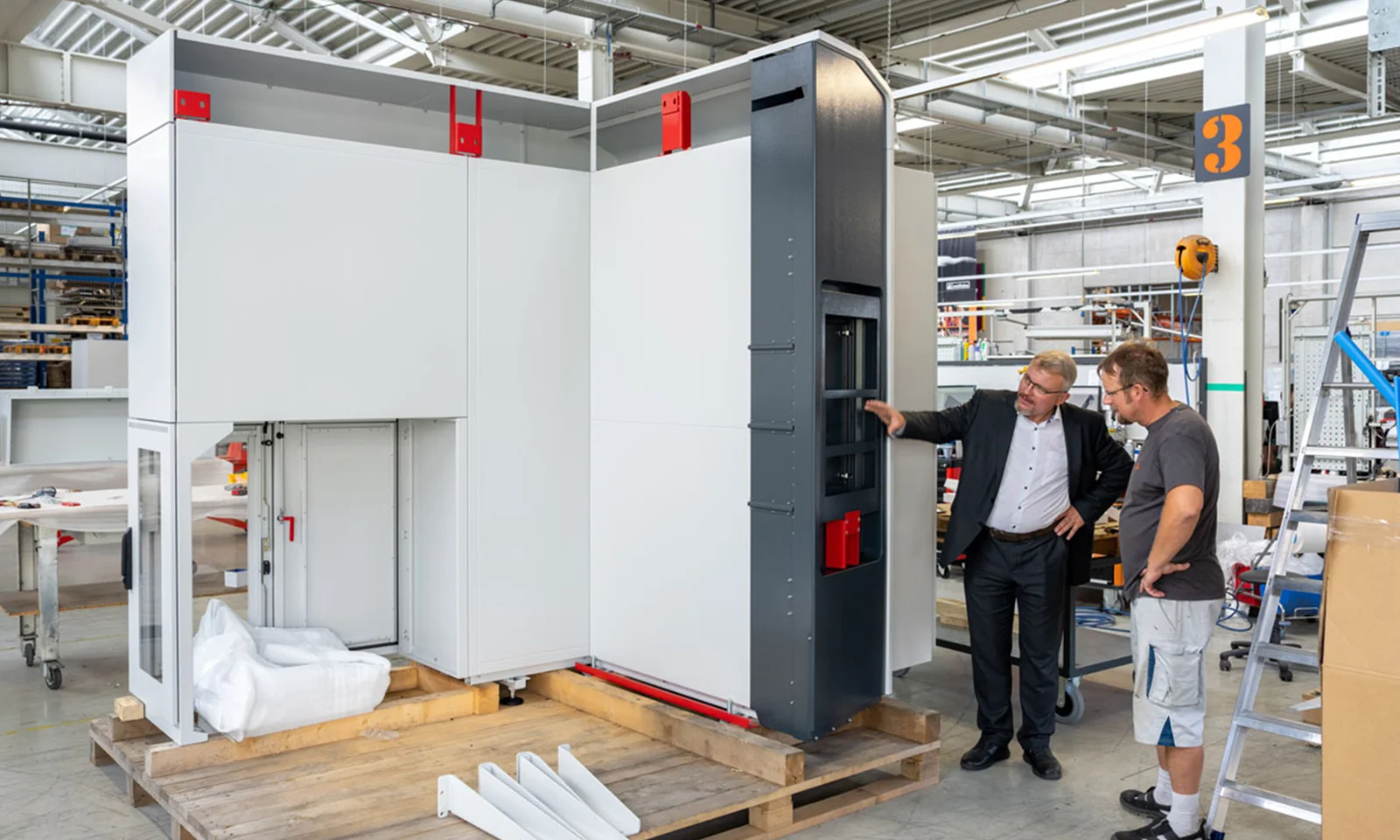

Tout a débuté avec une validation de principe qui comprenait un prototype fonctionnel, en plus d’un concept architectural et d’intégration. À cet effet, des experts de GFT en lean management et en numérisation ont analysé les différents zones de production de Schinko. L’entreprise fabrique des carters individuels de haute qualité en tôle pour de nombreux secteurs industriels différents, notamment pour les semi-conducteurs, la technique médicale, la technique de mesure ou l’impression 3D. La production est divisée en cinq zones : découpe des plaques de tôle, pliage, soudage et ponçage, nano-revêtement par poudrage high-tech, ainsi que montage final. Certaines étapes de la production, comme la découpe au laser ou le revêtement, sont relativement automatisées ; d’autres, comme le pliage des tôles, le ponçage ou encore le montage final des pièces, exigent un travail manuel ardu. Elles doivent toutes être numérisées.

Phase 1 : zone découpe et pliage

Dans un premier temps, les experts de GFT ont développé une approche pour une partie de la zone découpe et pliage. Après un test réussi, le système de gestion du travail en atelier de GFT y a été introduit à grande échelle. Celui-ci se base sur la plateforme Logical Twin propre à GFT qui collecte toutes les données disponibles sur les machines et les met à la disposition de l’équipe de production en temps réel sur des tableaux de bord clairs. Il s’agit plus précisément des informations suivantes :

- durées de fonctionnement des machines (production, veille, calage, erreurs),

- motifs des erreurs,

- matériaux,

- temps des collaborateurs par commande - toujours sous forme de comparaison entre état théorique et état réel.

Phase 2 : zone revêtement

Ce fut ensuite le tour du revêtement. Ici, l’interprétation des données, le mappage sur la performance des processus et la définition des indicateurs clés de performance appropriés se sont avérés plus difficiles que pour la découpe, notamment parce que le Covid-19 a parfois rendu impossible les visites sur site. L’équipe GFT a dû développer de manière itérative le tableau de bord parfait, représentant au mieux la réalité et la performance. Il saisit tous les paramètres, des données des machines en nano-revêtement high-tech jusqu’à la saisie du poids et de la surface des différents composants qui, fixés à des crochets, se déplacent automatiquement dans l’installation de revêtement par poudrage via un système de rails circulant au plafond. Ainsi, le système de gestion du travail en atelier peut désormais y faire son entrée sous la forme de grands moniteurs.

Le Bénéfice

Motivation et productivité en hausse

Depuis que les collaborateurs disposent d'une meilleure visibilité sur les commandes en attente et terminées, sur l’état des machines et sur la réalisation de leurs propres objectifs, la motivation et la volonté d’optimisation ne sont pas les seules à s'être développées. Schinko a surtout pu accroître la productivité de 20 % dans la zone de découpe. Dans la zone du pliage, où la gestion du travail en atelier est encore plus récente, la hausse actuelle est de 10 % et, selon le directeur d’usine Christian Deinhofer, elle dépassera même largement les 20 % à l’avenir. Par ailleurs, il voit les avantages suivants :

-

un tableau de bord centralisé permet à tous les collaborateurs de consulter les données sur tous les PC et appareils mobiles de l’entreprise

-

les délais de réaction diminuent grâce au contrôle de la production en temps réel et à la visibilité immédiate des délais réels et théoriques lors du traitement des commandes

-

la planification et l’inventaire journalier s’améliorent continuellement grâce à des indicateurs précis et à des rapports automatisés

-

la qualité et la sécurité augmentent, puisque les dysfonctionnements sont rapidement détectés et que les interruptions de service se réduisent sur le long terme

Nous implémentons la numérisation de manière réfléchie et bien calculée, étape par étape, en examinant minutieusement les coûts et les avantages à la fin de chaque jalon. Lorsque toutes les zones de production seront numérisées l’année prochaine, nous envisagerons l’étape suivante.